Crea tempo: 01/11/2019

La precisione è una delle caratteristiche centrali che ci si aspetta da una stampante 3D, in particolare le stampanti SLA, che sono rinomate per il loro alto grado di precisione. Se una stampante SLA non è in grado di riprodurre un modello con sufficiente accuratezza, ha fallito il suo compito principale. Tuttavia, raggiungere un livello molto alto di accuratezza non è facile, e ci sono numerosi piccoli fattori che possono sommarsi per produrre una parte che è lontana dal modello originale.

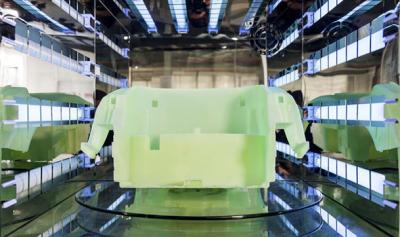

Un volante stampato dal ProtoFab SLA600

Prima di iniziare, chiariamo rapidamente cosa intendiamo per accuratezza e distinguiamo dal relativo concetto di risoluzione. Nella stampa 3D, la precisione descrive quanto una parte differisce dalla forma desiderata. Questa può essere una media della discrepanza totale su tutta la parte o il punto in cui la discrepanza era più alta. Ad esempio, una parte stampata può essere scansionata e trovata con una deviazione dimensionale media (discrepanza fisica dal modello originale) di 0,050 mm e una deviazione massima di 0,15 mm. Questo differisce dalla risoluzione, che descrive il livello di dettaglio che la stampante può teoricamente produrre in base alle sue specifiche. L'alta risoluzione non sempre si traduce in alta precisione e le cifre spesso possono essere fuorvianti. Non è raro che macchine ad alta risoluzione producano parti altamente inaccurate. Questo è il motivo per cui i produttori più esperti valutano l'accuratezza molto più della risoluzione, specialmente nelle industrie in cui i dettagli sono cruciali. Diamo uno sguardo più da vicino a dieci delle più grandi cause di imprecisione nella stampa 3D SLA.

Forse il più grande fattore determinante per l'accuratezza è il livello di controllo meccanico di una stampante. Questo si riferisce alla precisione del movimento dei vari meccanismi, inclusi gli specchi, il galvanometro e la piattaforma di costruzione. Se uno di questi non si muove in perfetta corrispondenza con il modo in cui il software richiede, ne risulteranno discrepanze. Dal punto di vista dell'utente, non c'è molto da fare per questo, la precisione del movimento deriva dalla qualità delle parti e dal modo in cui sono state assemblate. Le stampanti desktop hanno un forte impatto in questo senso, in quanto non c'è nulla di simile alla qualità delle stampanti industriali di fascia alta. Le stampanti industriali a basso costo di solito risparmiano sui costi utilizzando componenti meno costosi. Avere componenti di basso livello non significa solo che il controllo meccanico è compromesso fin dall'inizio, ma diminuirà anche nel tempo man mano che le parti si consumano.

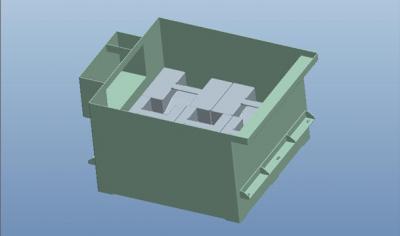

Eventuali imprecisioni nei componenti o nel montaggio di una stampante vengono trasferite su parti stampate

La natura specifica dell'imprecisione dipende da quale parte ha problemi. Ad esempio, gli errori sullo zaxis differiscono in origine dagli errori sull'asse xy. Gli errori sull'asse xy sono solitamente dovuti a problemi con lo specchio di scansione (che dirigono il raggio verso un punto specifico sul livello). Questa parte è fondamentale per la precisione e il minimo errore nel movimento può causare discrepanze significative. La precisione sull'asse z dipende principalmente dal movimento della piattaforma di costruzione mentre scende (o aumenta nei modelli desktop), strato per strato. Il movimento della piattaforma di costruzione è controllato da una lunga vite che deve girare la giusta quantità per far muovere la piattaforma all'altezza esatta dello strato, di solito intorno a 0,1 mm. Minuti problemi nella qualità di costruzione di questa vite verranno trasferiti sulla parte stampata, solitamente sotto forma di rugosità superficiale. È anche fondamentale che la piattaforma di costruzione rimanga completamente parallela in ogni momento. Qualsiasi leggera inclinazione porterà a imprecisioni, a volte sotto forma di effetto di sormonto in tutta la parte.

Poiché SLA utilizza materiali termoplastici resinosi e non fusi, l'effetto di restringimento e deformazione del materiale è molto meno grave rispetto alle tecniche di stampa a base di filamenti. Tuttavia, ciò non significa che lo SLA non sia privo di problemi di deformazione. La stampa 3D basata sulla resina di solito soffre di un certo grado di rilassamento. Sebbene la resina sia polimerizzata mediante esposizione al laser, non si indurisce completamente in quel breve istante. Il materiale raggiungerà la massima resistenza solo dopo essere stato collocato in un forno di polimerizzazione UV durante la post-elaborazione. Ciò non significa che prima del post-processing il materiale sia debole o non polimerizzato, non è solo fino al suo stato di carico massimo. Per le aree ben supportate della parte questo non è un problema, ma se ci sono sezioni lunghe, sottili o prive di supporto, possono verificarsi dei cedimenti. Questo cedimento è solitamente microscopico, ma poiché accade uno strato alla volta, l'effetto può essere cumulativo, con conseguenti discrepanze dimensionali evidenti. Questo effetto è influenzato dalla resina utilizzata. Alcuni materiali più resistenti non ne risentiranno affatto, ma i materiali flessibili sono particolarmente inclini al problema. Questo è il motivo per cui il materiale di supporto è così importante nello SLA e, se il software non colloca i supporti nel modo più ottimale, l'accuratezza sarà seriamente compromessa.

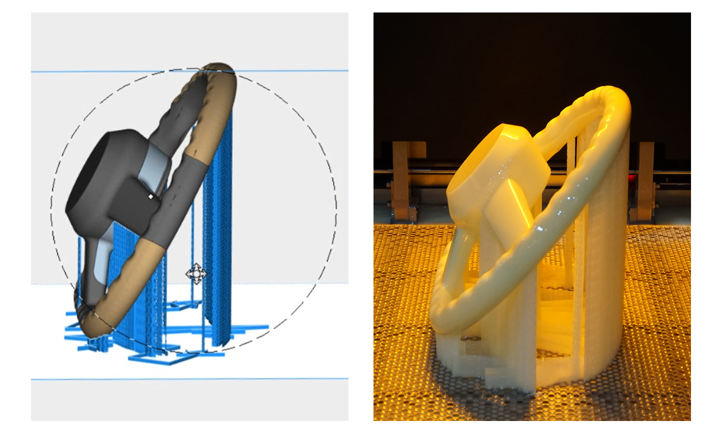

I supporti vengono generalmente generati con un angolo di 45 ° rispetto alla parte

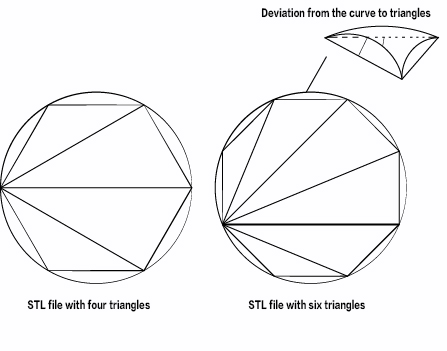

Anche se il controllo meccanico di una stampante era perfetto e i materiali perfetti erano, le parti non sarebbero ancora prodotte al 100% con precisione. Ciò è dovuto al fatto che gli aspetti pratici della modellazione CAD pongono alcuni limiti su quanto può essere dettagliata una parte. La modellazione STL utilizza un numero finito di triangoli per costruire la forma di una parte. Questo metodo presenta pochi problemi quando si ricreano superfici piane, ma qualsiasi tipo di curva è fisicamente impossibile da rappresentare perfettamente. Un numero molto grande di triangoli appuntiti viene utilizzato per approssimare la curva nel miglior modo possibile, ma a livello microscopico non è affatto uniforme. Più triangoli vengono utilizzati, migliori sono i dettagli, ma questo può presentare problemi quando si tratta di dimensioni e tempo di elaborazione dei file. La tecnologia e il software moderni affrontano questo problema molto meglio rispetto al passato, nei primi tempi della potenza di calcolo SLA era un limite molto serio.

Più triangoli vengono usati in un file STL, le superfici curve migliori possono essere ricreate

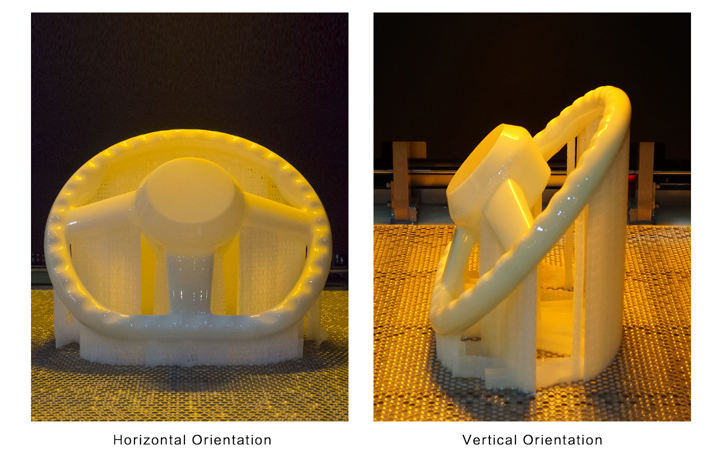

Come discusso in queste stampanti desktop di alto livello per stampanti industriali, l'orientamento della stampa è molto importante. Nella maggior parte delle macchine SLA desktop, la parte viene stampata capovolta, il che significa che la maggior parte della parte è sospesa durante il processo di costruzione. Questo può essere contrastato in una certa misura con materiale di supporto aggiuntivo, ma ci sarà ancora qualche calo del materiale dovuto alla gravità. Tuttavia, non è solo la direzione in cui è stampata la parte che è importante, ma anche l'orientamento della parte all'interno della camera di costruzione è un fattore da considerare. Prima di tutto, c'è il problema della sovraesposizione da affrontare. Questo è quando la luce del laser traspare attraverso lo strato corrente e anche parzialmente guarisce parte della resina dietro. Questo effetto è significativamente peggiore quando si utilizza materiale trasparente o semitrasparente. È anche vero che alcuni colori assorbono la luce UV meglio di altri, quindi le parti che usano materiali blu, verdi o gialli ne risentiranno meno e altri colori come il rosso o il grigio ne risentiranno maggiormente. Questo problema può essere risolto in una certa misura posizionando la parte in modo strategico nella camera di costruzione in relazione al laser, in modo che il raggio non brilli attraverso altri materiali non induriti così spesso. Oltre alla luce che splende attraverso, c'è un ulteriore emissione di leggeri piegamenti intorno alla parte durante la stampa. Questo può anche far sì che la luce UV raggiunga aree che non dovrebbe e portare a sovraesposizione. Calcolare il modo migliore per orientare una parte per minimizzare questo effetto è estremamente complessa, ma è qualcosa che non può essere ignorato se si desidera la massima precisione.

L'orientamento influisce sulla precisione e velocità di stampa

Generalmente, si ritiene che lo spessore dello strato sia il più sottile, meglio è che gli strati sottili offrono una risoluzione maggiore. Tuttavia, oltre un certo punto questo non è necessariamente il caso. Alcuni studi hanno dimostrato che per strati di dimensioni inferiori a 0,1 mm, strati più sottili possono portare a una minore precisione. Ciò è dovuto a una serie di fattori. Per la maggior parte delle parti, scendere sotto 0,1 mm non offre alcun vantaggio reale in termini di dettaglio e semplicemente aumenta il numero di livelli. Più strati significa più movimento meccanico, quindi eventuali discrepanze nel movimento saranno amplificate. Gli strati più sottili hanno anche una maggiore probabilità di deformarsi, e il tempo di costruzione più lungo significa che è più lungo prima che il pezzo possa essere completamente polimerizzato con un forno UV. Le imprecisioni introdotte da questi fattori sono minuscole, ma possono spiegare perché l'utilizzo di una dimensione di strato di 0,05 mm a volte produce una parte meno accurata rispetto all'utilizzo di strati da 0,1 mm. Detto questo, l'uso di strati di dimensioni notevolmente superiori a 0,1 mm porterà sicuramente a una parte meno accurata e causerà scalinate visibili.

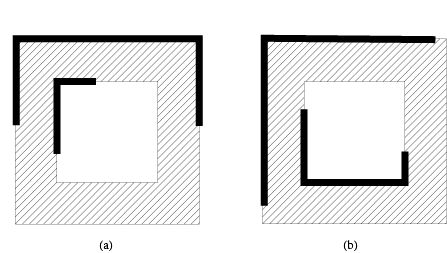

Come ci si potrebbe aspettare, più stretto è il raggio, maggiore è il livello di dettaglio. Un raggio ampio si tradurrà in tempi di stampa più rapidi ma al costo di dettagli e accuratezza. In passato il compromesso era così semplice, ma al giorno d'oggi esistono stampanti SLA (incluse quelle offerte da ProtoFab) che supportano più di una dimensione del raggio durante la stessa build. È possibile configurare due dimensioni spot, una piccola e una grande. Le dimensioni dello spot più grandi vengono utilizzate per le aree in cui i dettagli non sono critici, quindi accelerano il processo e lo spot piccolo viene utilizzato per aree come angoli o superfici curve. In questo modo è possibile ottenere il meglio da entrambi i mondi, almeno in una certa misura. Senza questa funzionalità, una certa precisione verrà inevitabilmente sacrificata. E indipendentemente dal fatto che l'apparecchiatura supporti o meno dimensioni variabili del fascio, è estremamente importante selezionare il diametro del raggio appropriato per ciascuna costruzione. Giudicare la dimensione del fascio ottimale in base ai requisiti della parte richiede esperienza e una conoscenza approfondita della tecnologia. Ottenere questo parametro sbagliato porterà indubbiamente a una perdita di precisione.

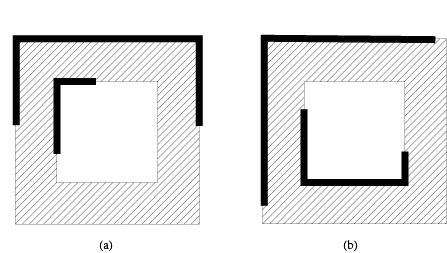

Nell'immagine Una compensazione del raggio non viene utilizzata, mentre nell'immagine B lo è

Nella stampa 3D industriale, mantenere un ambiente controllato è della massima importanza. Come accennato in precedenza, la deformazione e il drooping sono un problema nella stampa SLA e ciò è esacerbato dal calore e dall'umidità. Qualsiasi fluttuazione di queste durante il processo di stampa influirà sul modo in cui la parte viene fuori. La resina è estremamente sensibile alla temperatura e, ai fini della stampa 3D, è importante che la viscosità sia la più bassa possibile. Più alta è la temperatura, meno viscosa è la resina, quindi per questo motivo è importante mantenere la resina calda (ea temperatura costante). Tuttavia, non può essere troppo caldo o questo renderà la parte troppo morbida e instabile. Il punto dolce è in genere di circa 38 gradi, e qualsiasi divergenza da questa influenzerà la forma della parte. Inoltre, è essenziale che la superficie della resina rimanga completamente piatta in ogni momento. Se vi sono vibrazioni o anche il più piccolo movimento dell'accuratezza dell'attrezzatura ne verrà seriamente compromessa.

La superficie della resina deve rimanere completamente piatta in ogni momento

Il passo di scansione si riferisce alla distanza tra il centro di ciascun punto laser. Il raggio non si muove in un movimento costante, piuttosto brilla in punti specifici lungo un percorso a intervalli specifici. Di solito c'è un grado di sovrapposizione tra ciascuno di questi punti, altrimenti ci sarebbero grandi spazi tra ogni area indurita. Il passo di scansione determina il grado di sovrapposizione e ciò ha un profondo effetto sia sull'accuratezza che sulla velocità. Se il passo di scansione è piccolo, ci sarà meno resina non indurita lungo i bordi e le superfici saranno molto più lisce. Ciò comporterà ovviamente tempi di stampa più lunghi poiché ogni scansione impiegherà più tempo. D'altra parte, avere un ampio passo di scansione sarà veloce ma risulterà in bordi grezzi che richiedono molta levigatura.

La modifica del passo di scansione influisce sulla precisione, la forza e l'efficienza di costruzione

La velocità di scansione è un altro dei parametri principali che ha un effetto sulla precisione. Come esperti, le velocità di scansione più veloci comportano una minore precisione ma tempi di stampa a digiuno. Tuttavia, l'effetto sulla precisione di solito diventa grave solo quando si utilizzano velocità di scansione molto elevate. Inoltre, non è necessariamente il caso che le velocità di scansione più basse conducono sempre a una migliore precisione. Quando la velocità di scansione è impostata, può verificarsi un sovraccarico troppo lento, poiché il raggio rimane troppo a lungo in ogni punto. È necessario un mix di esperienza e calcolo complesso per impostare la velocità di scansione appropriata per ogni build.

La post-elaborazione spesso richiede molta esperienza e abilità

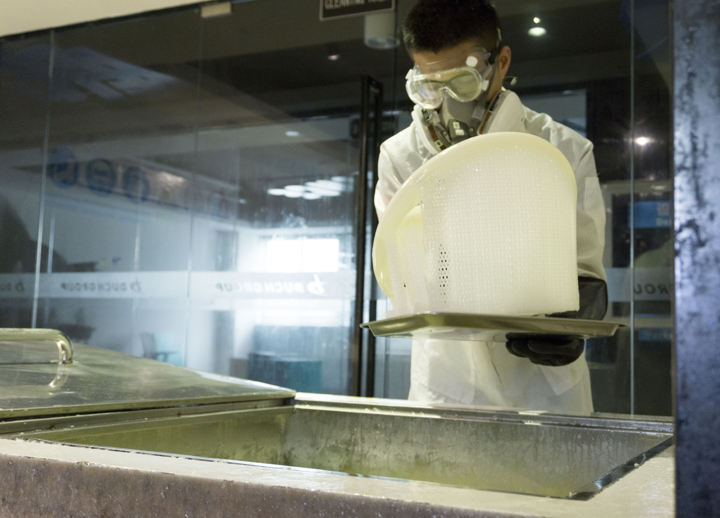

Dopo aver stampato le parti, sono necessarie diverse procedure di post-elaborazione, incluso il lavaggio con alcool, la rimozione del materiale di supporto e la levigatura. Queste attività sono solitamente eseguite manualmente e quindi introducono il potenziale di errore umano. A causa della natura della stampa SLA, le parti stampate di fresco presentano solitamente un certo grado di rigatura lungo i bordi (vedere i punti 6 e 8). Pertanto, è necessario levigare e lucidare le parti stampate SLA e talvolta il livello di levigatura è piuttosto ruvido. In un settore le discrepanze sono misurate in micron, gli umani raschiando la parte con carta vetrata grossa portano inevitabilmente un certo grado di imprevedibilità e una perdita di accuratezza. La forza esatta utilizzata è difficile da standardizzare, così come lo è il tempo. I calibri sono usati per misurare l'area che deve essere levigata, ma è ancora un processo abbastanza inesatto, certamente se confrontato con i movimenti altamente controllati della stampante stessa.

È meglio usare personale qualificato per il lavaggio pash

Un altro aspetto della post-elaborazione che può influire sull'accuratezza è la rimozione del materiale di supporto. Questo deve essere spezzato o valorizzato manualmente usando gli strumenti e di solito ci sono segni lasciati indietro. Questi possono essere carteggiati, ma come discusso sopra, questo di per sé compromette la precisione. È meglio usare personale qualificato per questa fase in quanto è facile graffiare o danneggiare la parte con gli strumenti affilati o lasciare segni più grandi del necessario. Per ridurre questi rischi, idealmente dovrebbe essere utilizzato il minimo del materiale di supporto, pur garantendo la stabilità del pezzo.