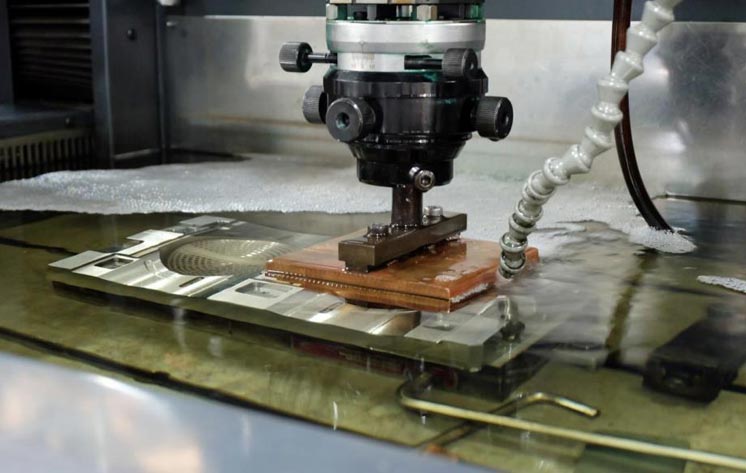

Creazione di stampi: fresatura CNC, lavorazione a scintilla CNC, taglio filo EDM

Tecnica di produzione: stampaggio a iniezione

Materiale dello stampo: trattato termicamente S136, durezza 48-52

Materiale dell'utensile: NAK80

Sfide e soluzioni

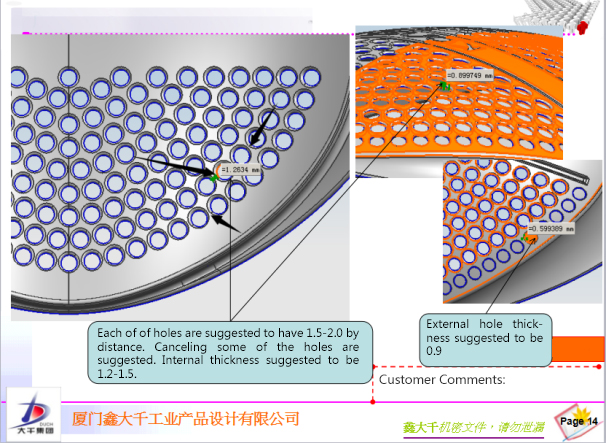

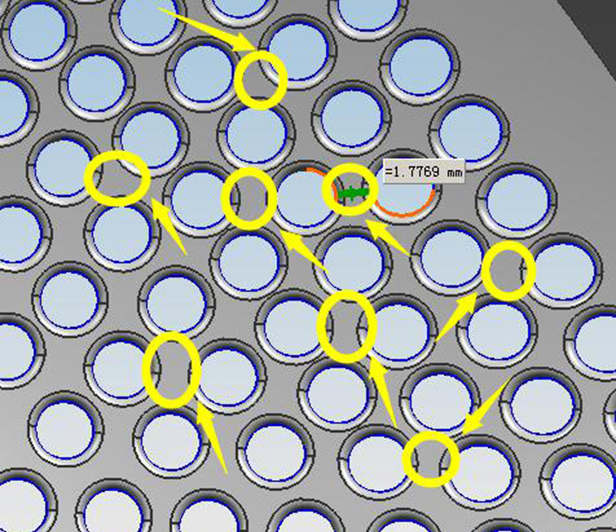

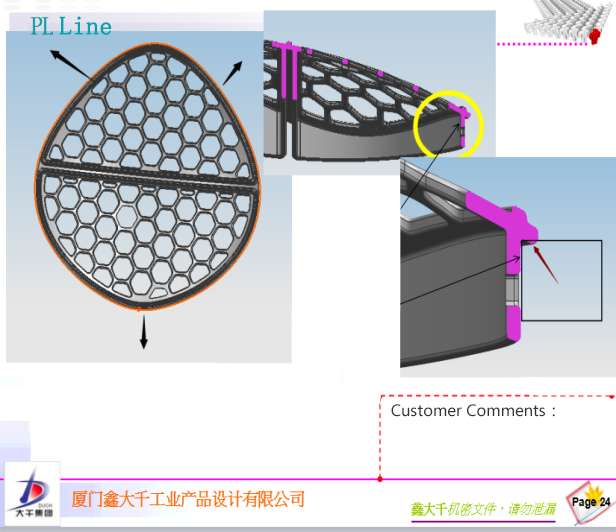

1. Il posizionamento dei fori presentava una serie di problemi in fase di produzione. Siamo tornati al team di progettazione e abbiamo suggerito di aumentare leggermente il raggio dei fori e di distanziarli un po 'di più. Ciò comporterebbe anche una riduzione del numero totale di fori. Queste modifiche minori non influiscono sulla funzionalità della maschera, ma renderebbero molto più semplice la produzione, eliminando la possibilità di difetti e migliorando le prestazioni termiche della maschera.

2. Abbiamo scoperto che il design originale avrebbe provocato un sacco di aria intrappolata, che potrebbe portare a difetti e imperfezioni. Il team di stampaggio a iniezione ha suggerito un'ulteriore spaziatura dei fori più grandi come metodo per combatterli.

3. Il design originale includeva una cover interna che ritenevamo avrebbe aggiunto complessità non necessaria alla produzione. Nell'interesse di mantenere il processo il più semplice possibile, è stato raccomandato che l'area circostante fosse resa orizzontale, rendendo più semplice il processo di iniezione e mantenendo bassi i costi.

Dopo aver risolto i problemi minori di cui sopra, siamo quindi passati alla produzione dello stampo. Per l'inserto dello stampo abbiamo scelto S136 trattato termicamente con una durezza da 48 a 52. Per il telaio dello stampo abbiamo scelto 50C. Questo ha poi subito la fresatura, la foratura, la limatura, il trattamento termico, la rettifica, il taglio laser CNC, il taglio dei fili EDM, la lavorazione delle scintille e la lucidatura. Poi è arrivato il momento dell'assemblaggio e infine dell'iniezione.

Questo progetto ha evidenziato la stretta collaborazione tra il team di progettazione e il team di produzione, in quanto sono stati in grado di superare una serie di piccoli problemi e produrre un prodotto di successo che soddisfacesse tutti i requisiti. La maschera ha venduto molto bene in Cina e altrove in Asia, e la domanda continua a crescere. Ci piacciono le sfide e questo progetto è stato uno dei più soddisfacenti su cui abbiamo lavorato. Se hai un progetto altrettanto impegnativo che richiede soluzioni professionali e innovative, saremo lieti di ascoltarti.